精密铸造的排头兵——记全国工人先锋号吴忠仪表有限责任公司朗盛公司压蜡班

时间:2017-04-25 来源:郑建平 李克映 作者:

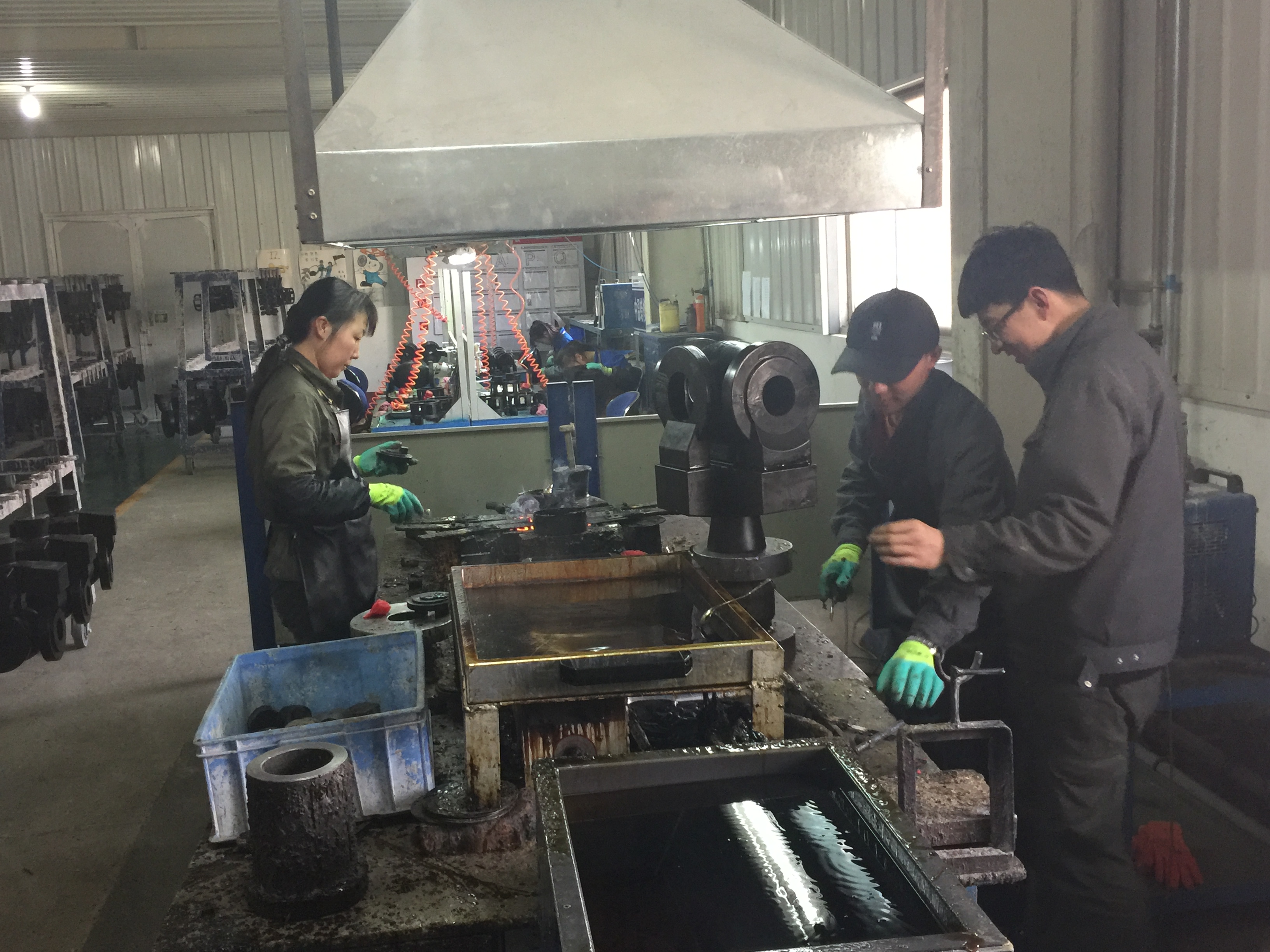

在吴忠仪表有限责任公司有这样一个班组,他们以全员安全意识、全员质量意识和创一流团队为目标,强化自身素质、实施名师带徒,推进技术革新,实现2016年生产模具4万件的好成绩,是往年完成任务的4倍多,这个班组就是朗盛分公司压蜡班,今年荣获全国工人先锋称号。多年来,这个班组实施精细化管理,不断推陈出新,2016年车间年产量从2015年度的291.2吨提升到506.8吨,同比增长率为74.2%,创造该公司班组产量之最。

压蜡是将石蜡制作成毛坯的过程。看似简单,实际是一项技术含量高的工作。该班组把培养复合型人才作为首要任务,开展名师带徒活动,以老师傅赵亚东、郑佳梅为技术骨干,与实习生贾立业、焦建平等为成员开展结对子活动,由师傅为成员制定成长规划,手把手传授经验,使新员工快速成长。实行每天班前会制度,组织班组成员集中学习业务知识,分配当天任务,指出工作重点,提出工作要求,增强员工的责任心。班组还实施一人多岗,定期进行岗位轮换,鼓励年青员工多学知识,钻研技术,成为企业需要的综合型人才。

这个班组还是一个善于创新的团队,集成员的智慧,进行技术革新,使生产效率大大提高。以前毛坯的冷却流程是将模具和毛坯放在冷水里降温,造成水资源浪费,毛坯的精准度也降低。该班组集思广益,在工艺流程上想办法,对原流程进行改进,把固定在机床上的高温模具和毛坯不再拿下来放在水槽中降温,而是直接采用循环水冷却的方法。这样既减少了劳动强度,又节约了用水,解决了长期以来毛坯加工中耗费大、效率低、精度不高的难题,为产品竞争力提升和市场占有率提高奠定了坚实的基础。公司生产的阀体模具芯是用尿素填充的,在中温下,尿素挥发变形,每做一批毛坯,都要重新填入尿素,公司为购买尿素花费很大一笔资金。该班组成员大胆进行尝试,用金属芯代替尿素芯,实现模具金属芯的反复利用,既提高了精准度,又节约劳动力,每年为公司节约资金30余万元。在产品质量和工艺上,该班组用新模具替换旧模具,蜡模的表面质量有了很大的提升,减少了蜡模的变形,同时铸件表面精度也有了改善。